|

|

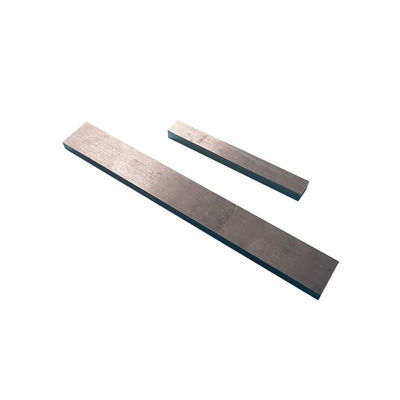

Anti corrosion polie laminée à chaud lumineuse de barre plate de l'Invar 4J36

|

|

Détails sur le produit:

Conditions de paiement et expédition:

|

| Matériel: | 4J36 | Type d'approvisionnement: | Plat |

|---|---|---|---|

| Couleur: | Couleur primaire | Surface: | Lumineux et lisse |

| Mettre en évidence: | Barre plate polie laminée à chaud d'Invar,L'anti corrosion a poli la barre plate d'Invar,4J36 a poli la barre plate d'Invar |

||

Feuille laminée à chaud et polie d'alliage de corrosion du plat 12*37*300mm de l'Invar 36 de plat anti

OhmAlloy-4J36 (Invar), également connu génériquement comme FeNi36 (64FeNi aux USA), est un alliage de fer au nickel notable pour son coefficient uniquement bas de dilatation thermique (CTE ou α).

L'Invar de nom vient du mot invariable, se rapportant à son manque relatif d'expansion ou de contraction avec des changements de température.

Il a été inventé en 1896 par le physicien suisse Charles Édouard Guillaume. Il a reçu le prix Nobel dans la physique en 1920 pour cette découverte, qui a permis des améliorations dans des instruments scientifiques.

OhmAlloy-4J36 (Invar) est employé où la stabilité dimensionnelle élevée est exigée, comme des instruments de précision, des horloges, des mesures séismiques de fluage, des cadres de masque perforé de télévision, des valves dans des moteurs, et des montres antimagnétiques. Dans la terre examinant, quand la mise à niveau (à haute précision) de premier ordre d'altitude doit être exécutée, le personnel de niveau (nivelant la tige) utilisé est fait d'Invar, au lieu du bois, de la fibre de verre, ou d'autres métaux. Des contrefiches d'Invar ont été employées dans quelques pistons pour limiter leur dilatation thermique à l'intérieur de leurs cylindres.

Normale composition%

| Ni | 35~37.0 | Fe | BAL. | Co | - | SI | ≤0.3 |

| MOIS | - | Cu | - | Cr | - | Manganèse | 0.2~0.6 |

| C | ≤0.05 | P | ≤0.02 | S | ≤0.02 |

Propriétés physiques typiques

| Densité (g/cm3) | 8,1 |

| Résistivité électrique au℃ 20 (Ωmm2/m) | 0,78 |

| Facteur de température de la résistivité (20℃~200℃) X10-6/℃ | 3.7~3.9 |

| Conduction thermique, λ/avec (m*℃) | 11 |

| ℃ de comité technique de point de curie | 230 |

| Module élastique, e Gpa | 144 |

Coefficient d'expansion

| θ/℃ | α1/10-6℃-1 | θ/℃ | α1/10-6℃-1 |

| 20~-60 | 1,8 | 20~250 | 3,6 |

| 20~-40 | 1,8 | 20~300 | 5,2 |

| 20~-20 | 1,6 | 20~350 | 6,5 |

| 20~-0 | 1,6 | 20~400 | 7,8 |

| 20~50 | 1,1 | 20~450 | 8,9 |

| 20~100 | 1,4 | 20~500 | 9,7 |

| 20~150 | 1,9 | 20~550 | 10,4 |

| 20~200 | 2,5 | 20~600 | 11,0 |

Propriétés mécaniques typiques

| Résistance à la traction | Élongation |

| MPA | % |

| 641 | 14 |

| 689 | 9 |

| 731 | 8 |

Facteur de température de la résistivité

| Température ambiante, ℃ | 20~50 | 20~100 | 20~200 | 20~300 | 20~400 |

| aR/ 103*℃ | 1,8 | 1,7 | 1,4 | 1,2 | 1,0 |

Le procédé de traitement thermique

| Le procédé de traitement thermique | |

| Recuit pour la détente | De chauffage à 530~550℃ et tenir le bas froid de 1~2 H. |

| recuit | Afin d'éliminer le durcissement, qui soit de mettre en évidence dans laminé à froid, processus d'étirage à froid. Les besoins de recuit ont chauffé à 830~880℃ dans le vide, prise 30 mn. |

| Le procédé de stabilisation |

1) Dans des médias protecteurs et de chauffage à 830 ℃, prise 20min. | 1h, éteignent 2) En raison de l'effort produit par l'extinction, a chauffé à 315℃, la prise 1~4h. |

| Précautions |

1) Ne peut pas être durci par traitement thermique 2) La préparation de surface peut sabler, polir ou mariner. 3) L'alliage peut être solution de marinage utilisée d'acide chlorhydrique de 25% au ℃ 70 pour dégager la surface oxydée |

![]()

Paquet

![]()

![]()

Personne à contacter: Mr. Qiu

Téléphone: +8613795230939

-

Basse corrosion du 13h2 C d'alliage de nickel de fer d'expansion de l'Invar Fe-Ni36 4J36 anti

-

alliages d'expansion de cachetage en verre de 4J29 Kovar FeNi29Co17 bas

-

Bas verre de bande des alliages 4J29 d'expansion de Kovar - - Metal le joint pour les ampoules

-

Plaque Invar 4J36 (UNS K93600) de CTE proche de zéro pour la métrologie de précision et les applications cryogéniques

-

L'alliage 42 FeNi42 bande d'étanchéité pour l'étanchéité du verre céramique-métal

-

Tige d'étanchéité en Kovar 4J29 Polie avec précision pour traversées hermétiques